Introdução

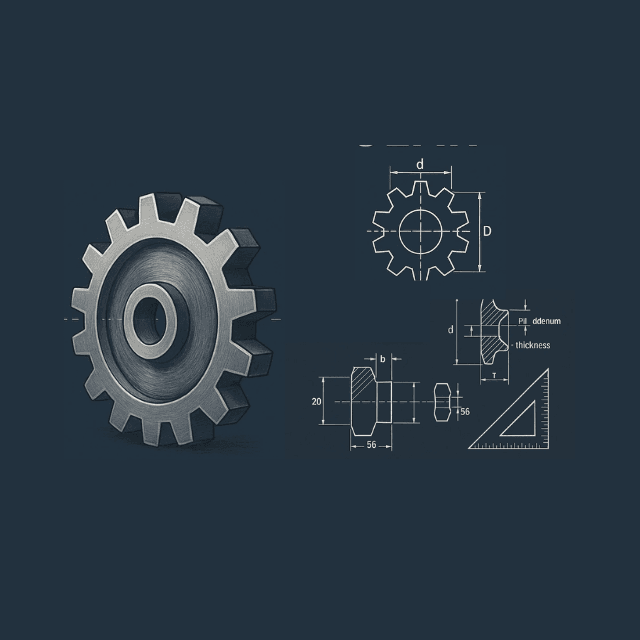

A metalurgia do pó é um ramo da engenharia de materiais que envolve a fabricação de peças metálicas a partir de pós metálicos. Diferente dos métodos tradicionais de fundição e usinagem, a metalurgia do pó permite produzir componentes complexos com alta precisão, menor desperdício de material e propriedades mecânicas superiores.

Esse processo é essencial em indústrias como a automotiva, aeroespacial, eletrônica e de ferramentas, onde precisão e resistência são fundamentais.

História da Metalurgia do Pó

A metalurgia do pó tem origens antigas, remontando à fabricação de bronze e ferro em pó nos séculos XVIII e XIX.

-

Século XIX: Surgem os primeiros estudos sobre compactação de pós metálicos para produzir peças duras e uniformes.

-

Início do século XX: Popularização industrial para produção de engrenagens, mancais e peças automotivas.

-

Hoje: Avanços em tecnologia de sinterização, impressão 3D e ligas especiais expandem aplicações e eficiência.

Tipos de Pós Metálicos Utilizados

A escolha do pó metálico determina as propriedades finais da peça. Os principais tipos incluem:

-

Ligas ferrosas: ferro, aço-carbono e aço inoxidável, comuns na indústria automotiva.

-

Ligas não-ferrosas: cobre, alumínio, bronze e níquel, usadas em eletrônica e aplicações leves.

-

Compósitos e pós especiais: combinam metais com cerâmicas ou polímeros para propriedades únicas, como alta resistência ao desgaste ou condutividade elétrica controlada.

O que é Metalurgia do Pó?

A metalurgia do pó consiste em transformar pós metálicos em objetos sólidos através de técnicas de compactação e sinterização.

O processo básico inclui três etapas principais:

-

Preparação do pó metálico: seleção e mistura dos pós metálicos com ligantes e aditivos para garantir homogeneidade e propriedades específicas.

-

Compactação: o pó é moldado em uma matriz, assumindo a forma desejada da peça.

-

Sinterização: aquecimento controlado do pó compactado abaixo do ponto de fusão do metal, promovendo a coalescência das partículas e conferindo resistência mecânica à peça final.

Etapas Detalhadas do Processo de Metalurgia do Pó

O processo principal envolve três fases, detalhadas abaixo:

-

Preparação do pó: mistura homogênea com ligantes e aditivos para melhorar fluxo e compactação.

-

Compactação: o pó é comprimido em moldes, assumindo a forma da peça desejada.

-

Sinterização: aquecimento controlado abaixo do ponto de fusão do metal, unindo partículas e conferindo resistência.

-

Acabamento (opcional): usinagem, impregnação, tratamento térmico ou revestimentos para melhorar propriedades superficiais.

Equipamentos Utilizados na Metalurgia do Pó

A produção exige equipamentos específicos:

-

Prensas hidráulicas ou mecânicas: para compactação precisa do pó.

-

Fornos de sinterização: controlam temperatura e atmosfera para coalescência das partículas.

-

Sistemas de moldagem e dosagem: garantem uniformidade na distribuição do pó nos moldes.

-

Equipamentos de acabamento: retífica, jateamento e tratamentos superficiais.

Processos e Técnicas da Metalurgia do Pó

Além do método tradicional de compactação e sinterização, existem diversas técnicas avançadas:

-

Metal Injection Molding (MIM): combina metalurgia do pó com moldagem por injeção, ideal para peças pequenas e complexas.

-

Powder Forging: melhora propriedades mecânicas de peças grandes através da deformação plástica de pós metálicos sinterizados.

-

Additive Manufacturing com Pó Metálico: impressão 3D de metais a partir de pós, revolucionando prototipagem e produção customizada.

Propriedades Mecânicas das Peças Produzidas

As peças obtidas por metalurgia do pó podem ter propriedades muito controladas:

-

Resistência: ajustável através de densidade e sinterização.

-

Dureza: permite uso em engrenagens e ferramentas de corte.

-

Densidade e porosidade: variáveis conforme aplicação, podendo ser total ou controladamente porosa.

-

Estabilidade dimensional: ideal para peças que exigem precisão milimétrica.

Desafios e Limitações do Processo

Apesar das vantagens, existem desafios:

-

Tolerâncias dimensionais: podem exigir acabamento adicional.

-

Custo inicial de equipamentos: prensas e fornos especializados são caros.

-

Produção em larga escala: controle de uniformidade e defeitos ainda é complexo.

-

Limitações de tamanho e geometria: peças muito grandes ou complexas podem ser difíceis de produzir.

Inovações Tecnológicas em Metalurgia do Pó

A tecnologia evoluiu significativamente:

-

Impressão 3D com pó metálico: permite prototipagem rápida e peças complexas.

-

Metal Injection Molding (MIM): combina pó metálico com moldagem por injeção para peças pequenas e precisas.

-

Novos materiais: ligas de alto desempenho, compósitos e pós recicláveis aumentam eficiência e sustentabilidade.

Vantagens da Metalurgia do Pó

A metalurgia do pó oferece benefícios significativos em relação a processos tradicionais:

-

Redução de desperdício de material.

-

Produção de peças com geometria complexa sem necessidade de usinagem adicional.

-

Controle preciso da densidade e propriedades mecânicas.

-

Possibilidade de fabricar ligas e compósitos específicos.

Aplicações da Metalurgia do Pó

Esse método é amplamente utilizado em diversos setores:

-

Automotivo: engrenagens, mancais e componentes estruturais.

-

Aeroespacial: peças leves e resistentes a altas temperaturas.

-

Ferramentas e Moldes: produção de ferramentas de corte e moldes de alta durabilidade.

-

Eletrônica: contatos elétricos, filtros e componentes microestruturados.

Metalurgia do Pó vs Métodos Tradicionais

| Aspecto | Metalurgia do Pó | Fundição/Usinagem |

|---|---|---|

| Desperdício de material | Baixo | Alto |

| Complexidade da peça | Alta | Limitada |

| Controle de propriedades | Excelente | Médio |

| Custo de produção em grande escala | Competitivo | Variável |

Cuidados e Qualidade na Produção de Peças

O controle de qualidade é essencial:

-

Inspeção de densidade e porosidade para garantir resistência.

-

Testes mecânicos como tração, dureza e impacto.

-

Padronização do pó e processos para evitar defeitos.

-

Acabamentos e tratamentos que aumentam durabilidade e performance.

Futuro da Metalurgia do Pó

O futuro promete:

-

Sustentabilidade: redução de resíduos e maior eficiência energética.

-

Tecnologia 3D: fabricação de peças customizadas e protótipos avançados.

-

Novos materiais e ligas: permitindo componentes mais leves, resistentes e multifuncionais.

-

Automação e inteligência artificial: controle de processos mais preciso e consistente.

Considerações Finais

A metalurgia do pó é uma tecnologia essencial para a produção moderna de componentes metálicos, combinando eficiência, precisão e sustentabilidade. Com o avanço das técnicas de compactação, sinterização e impressão 3D metálica, seu papel na indústria só tende a crescer.

Para engenheiros, designers e fabricantes, dominar a metalurgia do pó significa acessar novas possibilidades de design, materiais e desempenho.