Máquinas CNC de 5 Eixos – Funcionamento

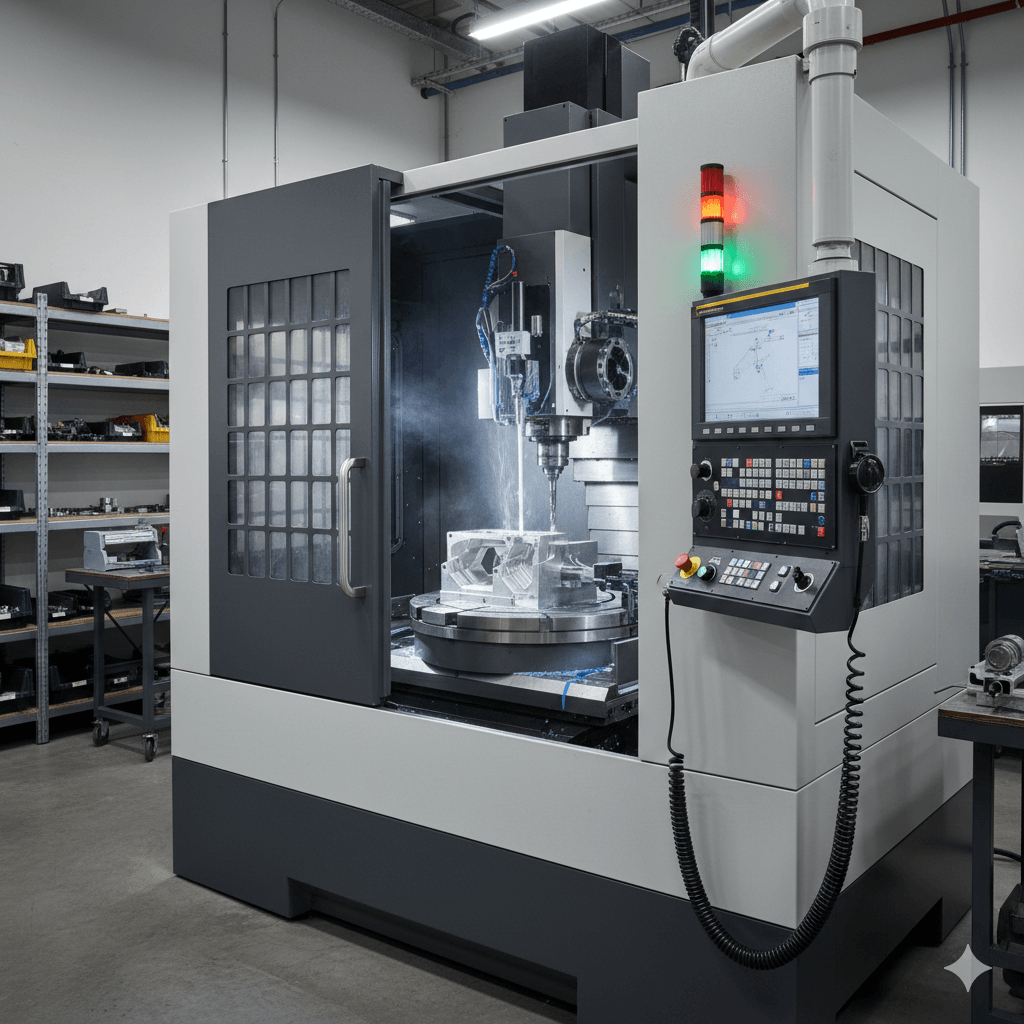

As máquinas CNC (Controle Numérico Computadorizado) revolucionaram a indústria de fabricação, permitindo a produção de peças complexas com precisão elevada.

Entre elas, as máquinas CNC de 5 eixos se destacam por sua capacidade de trabalhar em geometria tridimensional de forma muito mais eficiente do que máquinas de 3 eixos. Mas como exatamente elas funcionam? Vamos explorar.

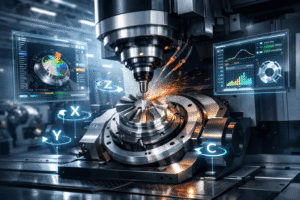

1. O que é uma máquina CNC de 5 eixos?

Uma máquina CNC de 5 eixos é um tipo de equipamento de usinagem que utiliza cinco eixos simultâneos de movimento para cortar ou moldar materiais. Cada eixo representa um movimento possível da ferramenta ou da peça, permitindo que a usinagem seja feita em múltiplas direções sem a necessidade de reposicionar a peça manualmente.

Diferença em relação às máquinas de 3 eixos

-

3 eixos: Movimento em X (horizontal), Y (vertical) e Z (profundidade). Necessita de reposicionamento da peça para realizar cortes em ângulos complexos.

-

5 eixos: Acrescenta os eixos rotativos A e B (ou B e C), permitindo inclinar a peça ou a ferramenta. Isso possibilita cortes em ângulos e superfícies complexas sem múltiplos setups.

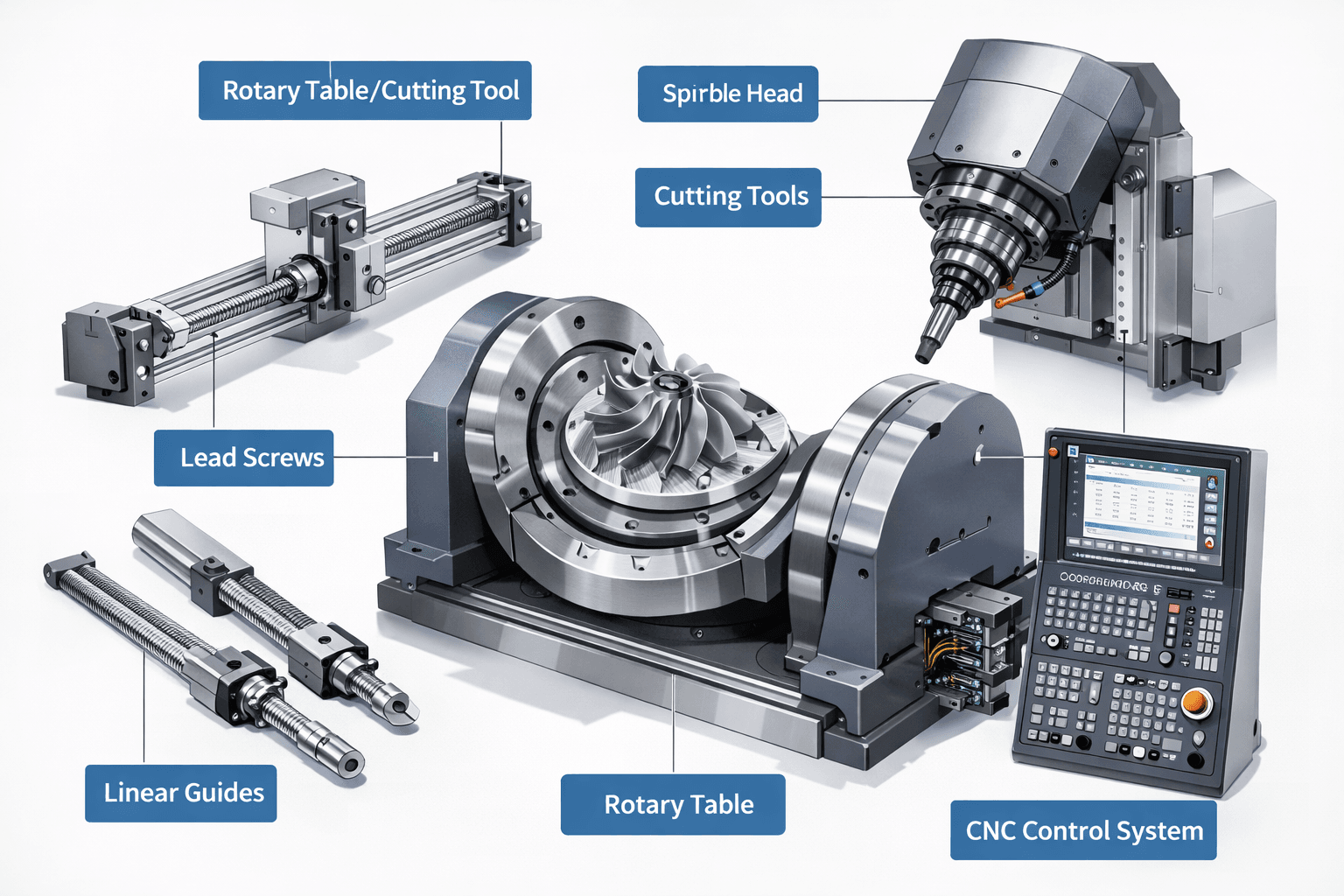

2. Componentes principais de uma CNC de 5 eixos

Uma máquina CNC de 5 eixos típica é composta por:

-

Mesa de trabalho rotativa: Gira em torno de um ou mais eixos, permitindo que a peça seja usinada de diferentes ângulos.

-

Cabeçote ou spindle: Onde a ferramenta de corte é fixada. Pode se mover nos eixos lineares e, em algumas máquinas, girar para trabalhar em ângulos complexos.

-

Sistema de controle CNC: Computador que interpreta programas de usinagem (geralmente G-code) e controla o movimento simultâneo dos 5 eixos.

-

Fusos e guias lineares: Permitem o movimento preciso da mesa e do cabeçote nos eixos X, Y, Z, A e B.

-

Ferramentas de corte: Brocas, fresas, ou outras ferramentas dependendo do material e da operação.

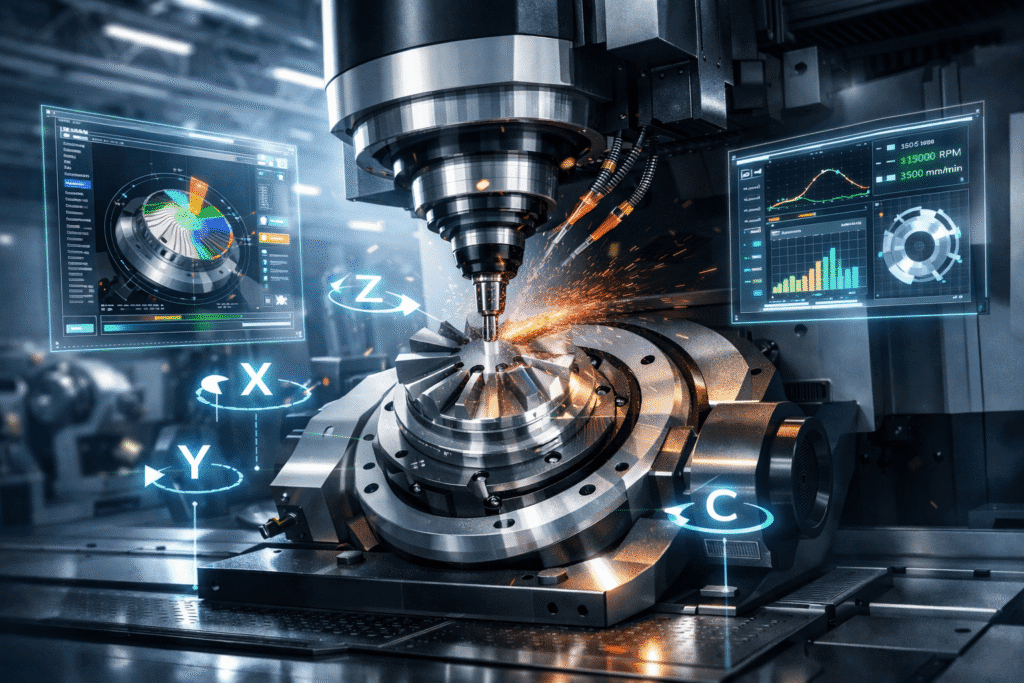

3. Como funciona a usinagem em 5 eixos

A principal vantagem do 5 eixos é a capacidade de inclinar a ferramenta ou a peça para acessar todas as superfícies da peça de forma contínua. O processo básico funciona assim:

-

Programação: Um software CAM (Computer-Aided Manufacturing) transforma o modelo CAD da peça em trajetórias para os 5 eixos.

-

Movimento simultâneo: A máquina movimenta a ferramenta e a peça simultaneamente nos 5 eixos. Por exemplo:

-

X, Y, Z → deslocamento linear

-

A, B → rotação em torno de eixos horizontais ou verticais

-

-

Usinagem contínua: Isso permite cortes complexos, como superfícies curvas ou cavidades profundas, sem reposicionar a peça manualmente.

-

Controle de velocidade e inclinação: O CNC ajusta automaticamente a velocidade da ferramenta e o ângulo de corte para evitar desgaste excessivo e garantir precisão.

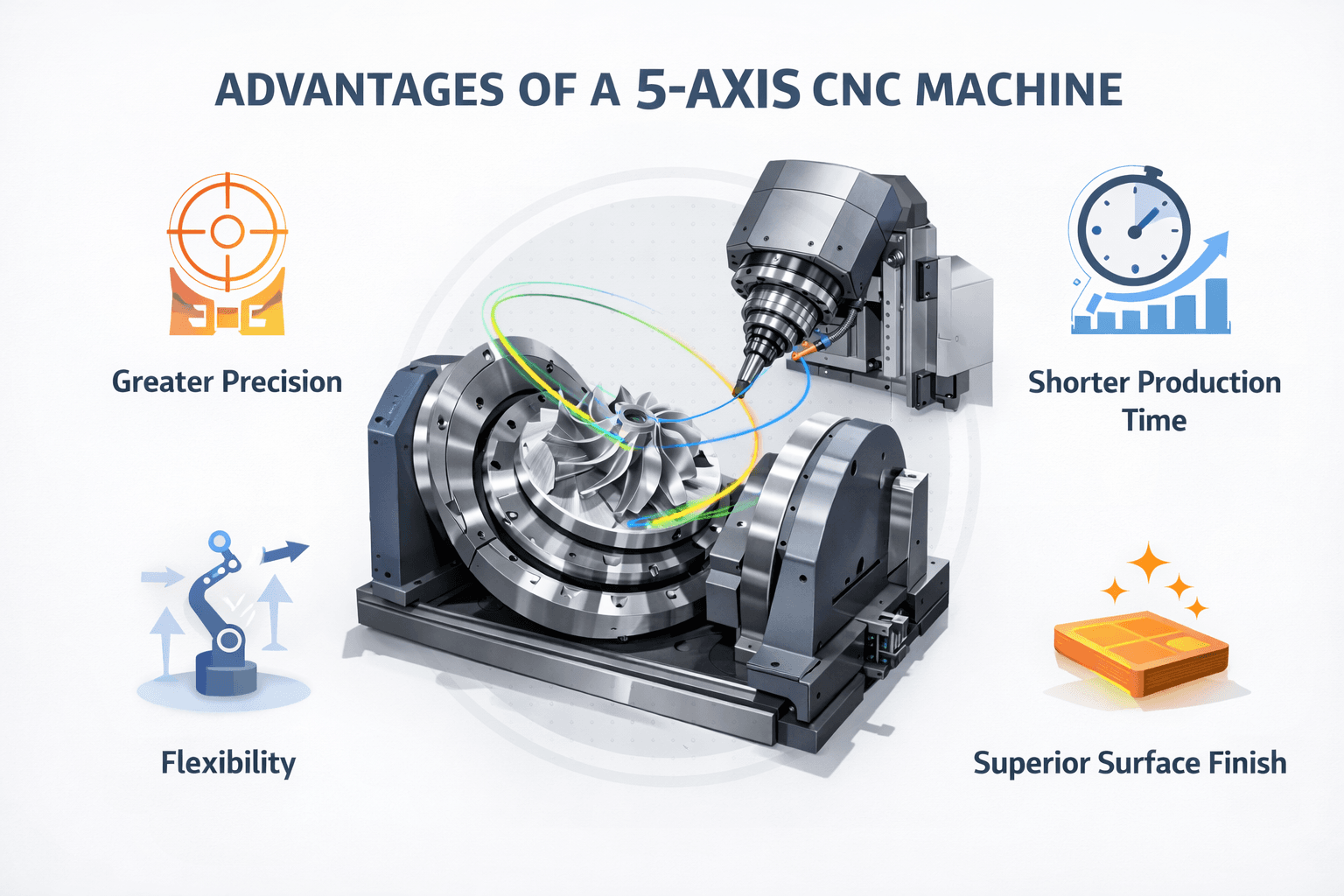

4. Vantagens das máquinas CNC de 5 eixos

-

Maior precisão: Reduz erros causados pelo reposicionamento manual.

-

Menor tempo de produção: Operações complexas podem ser feitas em um único setup.

-

Flexibilidade: Pode criar peças complexas, como hélices, turbinas e moldes para a indústria automotiva e aeroespacial.

-

Acabamento superior: A ferramenta pode seguir a superfície de forma contínua, gerando cortes suaves e uniformes.

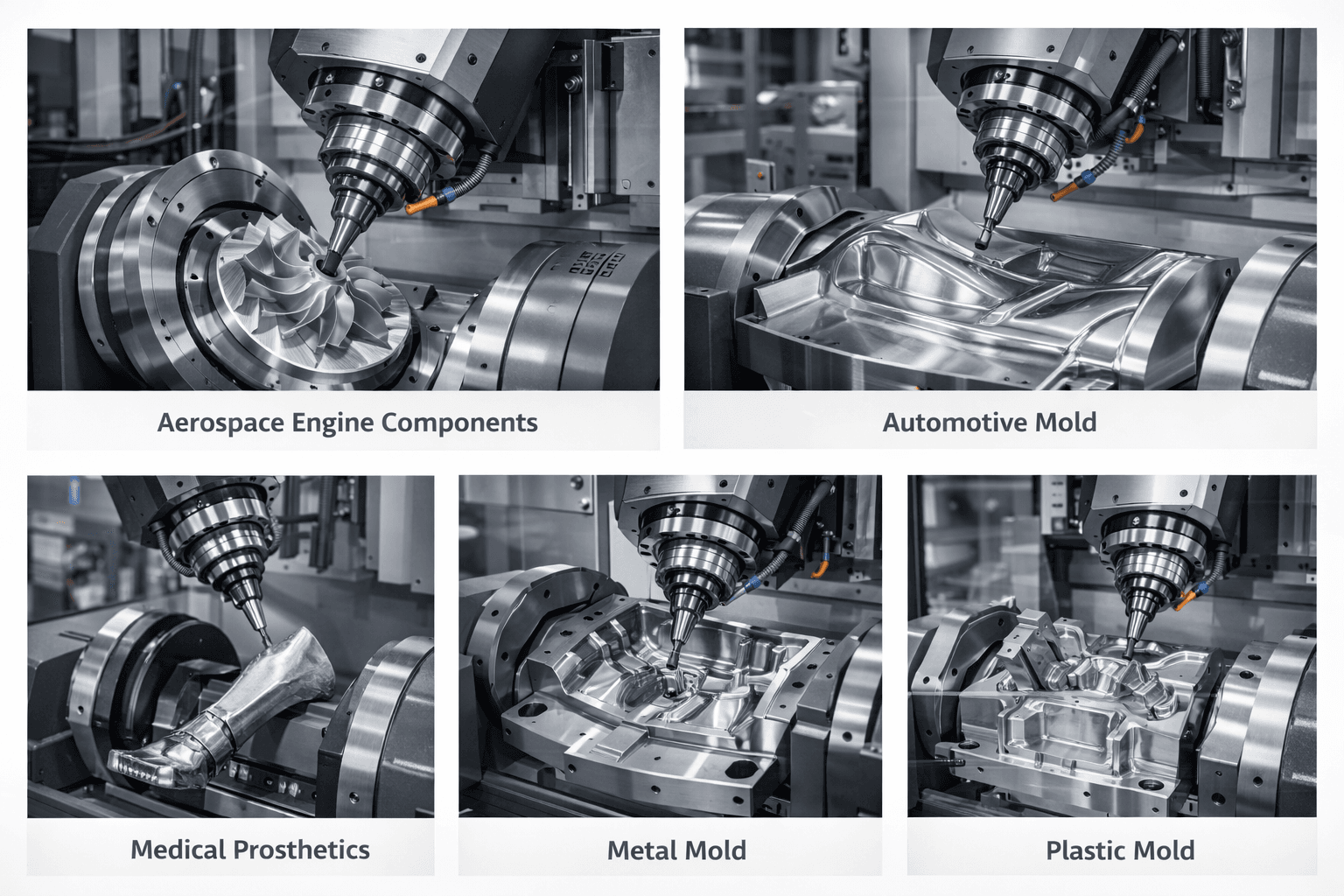

5. Aplicações práticas

Máquinas CNC de 5 eixos são usadas em diversos setores, incluindo:

-

Aeroespacial: Usinagem de componentes de motores e turbinas.

-

Automotivo: Moldes e peças de carros esportivos.

-

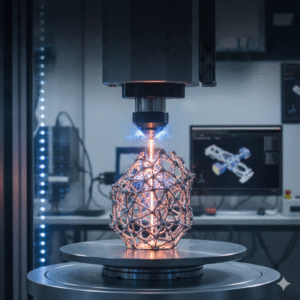

Medicina: Produção de próteses e implantes personalizados.

-

Indústria de moldes: Fabricação de moldes complexos para plásticos e metais.

6. Considerações finais

As máquinas CNC de 5 eixos representam um avanço significativo na fabricação moderna.

Elas combinam precisão, velocidade e flexibilidade, permitindo a produção de peças complexas com eficiência.

A principal chave para o sucesso é a integração entre o software CAM e o controle CNC, garantindo que os 5 eixos trabalhem de forma coordenada para atingir resultados consistentes.

Para quem deseja entrar no mundo da usinagem avançada, entender o funcionamento dessas máquinas é essencial, pois elas não apenas aumentam a capacidade de produção, mas também elevam o nível técnico de qualquer processo industrial.