Tecnologias, Tipos e Aplicações Directed Energy Deposition

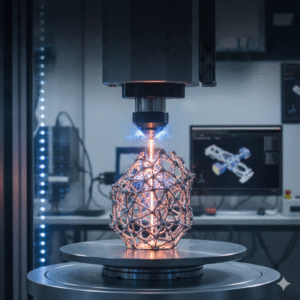

A Directed Energy Deposition (DED) é uma das principais tecnologias de manufatura aditiva metálica, amplamente utilizada na indústria para fabricação, reparo e revestimento de componentes de alto valor agregado. Diferente de outros processos de impressão 3D, o DED se destaca pela capacidade de adicionar material diretamente sobre peças existentes, com alto controle geométrico e metalúrgico.

Neste artigo, apresentamos uma visão geral do processo DED e seus principais subtipos: Wire-Fed DED, Powder-Blown DED (Hot) e Powder-Blown DED (Cold).

O que é Directed Energy Deposition (DED)?

O processo de Directed Energy Deposition utiliza uma fonte de energia concentrada — geralmente um laser de alta potência, arco elétrico ou feixe de elétrons — para criar uma poça de fusão sobre um substrato metálico. Simultaneamente, o material de adição é alimentado na região de fusão, solidificando-se camada por camada.

Principais características do DED:

-

Deposição de metal em ambiente controlado

-

Alta taxa de deposição

-

Possibilidade de reparo e reforço de peças

-

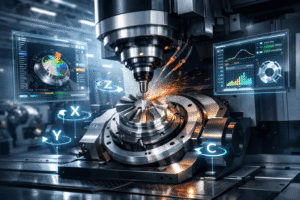

Integração com máquinas CNC de 5 eixos

-

Compatível com diversos metais (aço, titânio, níquel, alumínio, entre outros)

Wire-Fed Directed Energy Deposition

O Wire-Fed DED utiliza arame metálico como material de adição, alimentado diretamente na poça de fusão criada pela fonte de energia.

Vantagens:

-

Alta eficiência de material (quase 100%, sem desperdício)

-

Menor risco de contaminação

-

Ambiente de trabalho mais limpo

-

Excelente qualidade metalúrgica

Limitações:

-

Menor variedade de ligas disponíveis em comparação ao pó

-

Troca de material menos flexível

Aplicações típicas:

-

Indústria aeroespacial

-

Componentes estruturais de grande porte

-

Reparos de peças críticas

-

Manufatura híbrida (impressão + usinagem)

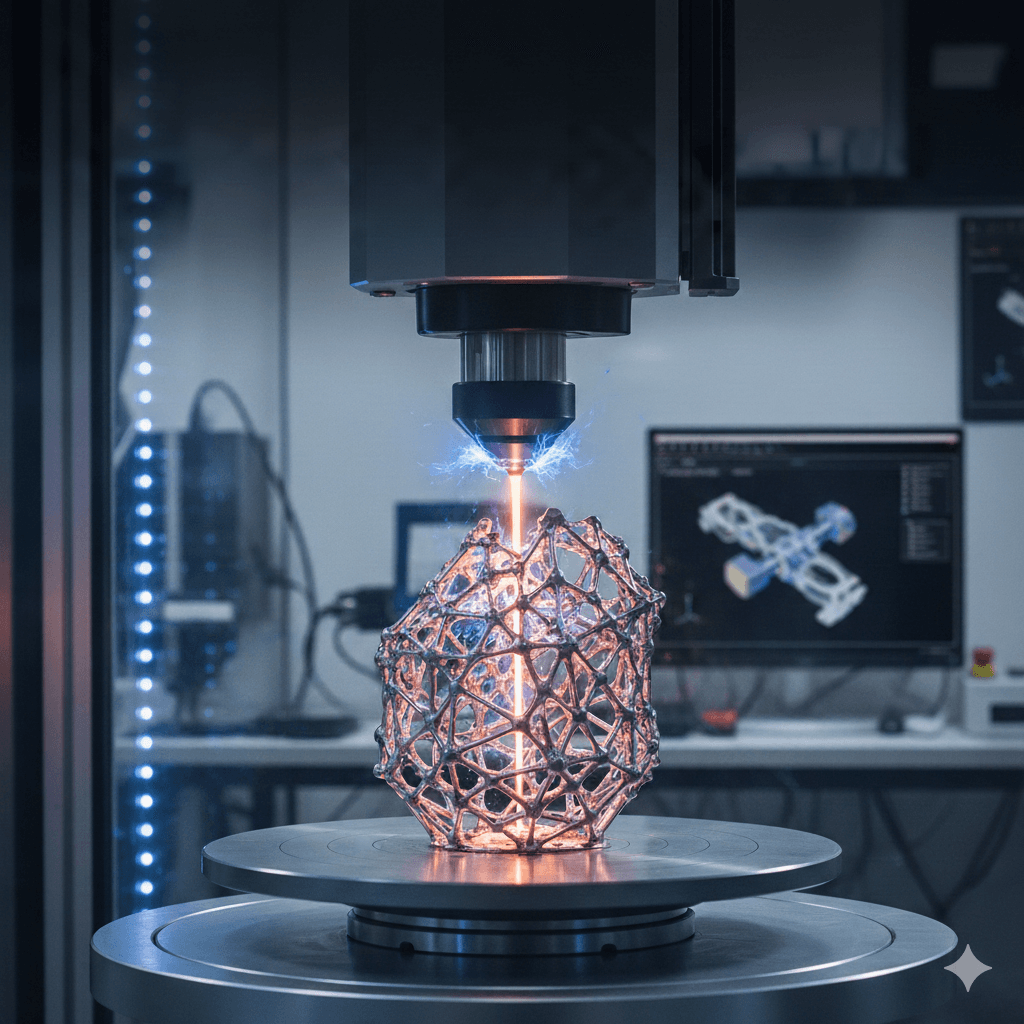

(Hot) Powder-Blown Directed Energy Deposition

No Powder-Blown DED (Hot), o material é fornecido na forma de pó metálico, injetado diretamente na poça de fusão enquanto a fonte de energia está ativa, fundindo simultaneamente o pó e o substrato.

Características principais:

-

O pó entra diretamente na região de alta temperatura

-

Processo totalmente baseado em fusão térmica

-

Permite gradientes de material e ligas customizadas

Vantagens:

-

Grande variedade de materiais disponíveis

-

Alta flexibilidade para misturas de ligas

-

Ideal para geometrias complexas

Desvantagens:

-

Menor eficiência de material (perda de pó)

-

Maior complexidade operacional

-

Necessidade de sistemas de recuperação de pó

Aplicações:

-

Revestimentos funcionais

-

Componentes com propriedades graduais

-

Reparos de moldes e ferramentas

-

Setor de energia e petróleo & gás

(Cold) Powder-Blown Directed Energy Deposition

O (Cold) Powder-Blown DED é uma variação em que o pó metálico é alimentado com menor interação térmica direta, reduzindo o aquecimento excessivo do material e do substrato. Em alguns casos, a energia é aplicada de forma mais controlada ou indireta, minimizando a fusão completa.

Diferenciais do processo:

-

Menor aporte térmico

-

Redução de tensões residuais

-

Menor diluição do substrato

Vantagens:

-

Melhor controle microestrutural

-

Menor distorção da peça

-

Adequado para materiais sensíveis ao calor

Limitações:

-

Taxas de deposição menores

-

Requisitos de controle mais rigorosos

Aplicações:

-

Revestimentos de precisão

-

Componentes de alta performance

-

Indústria médica e de precisão

-

Reparos delicados em peças complexas

Comparação entre os tipos de Directed Energy Deposition

| Tecnologia | Material | Aporte Térmico | Eficiência | Flexibilidade |

|---|---|---|---|---|

| Wire-Fed DED | Arame | Médio a alto | Muito alta | Média |

| Powder-Blown (Hot) | Pó | Alto | Média | Muito alta |

| Powder-Blown (Cold) | Pó | Baixo a médio | Média | Alta |

Conclusão

A Directed Energy Deposition é uma tecnologia estratégica para a manufatura avançada, oferecendo soluções eficientes para produção, reparo e customização de componentes metálicos. A escolha entre Wire-Fed, Powder-Blown Hot ou Powder-Blown Cold depende das exigências do projeto, do material, da geometria e das propriedades finais desejadas.

Com a evolução dos sistemas de controle, sensores e integração digital, o DED tende a ocupar um papel cada vez mais relevante na Indústria 4.0 e na manufatura híbrida.